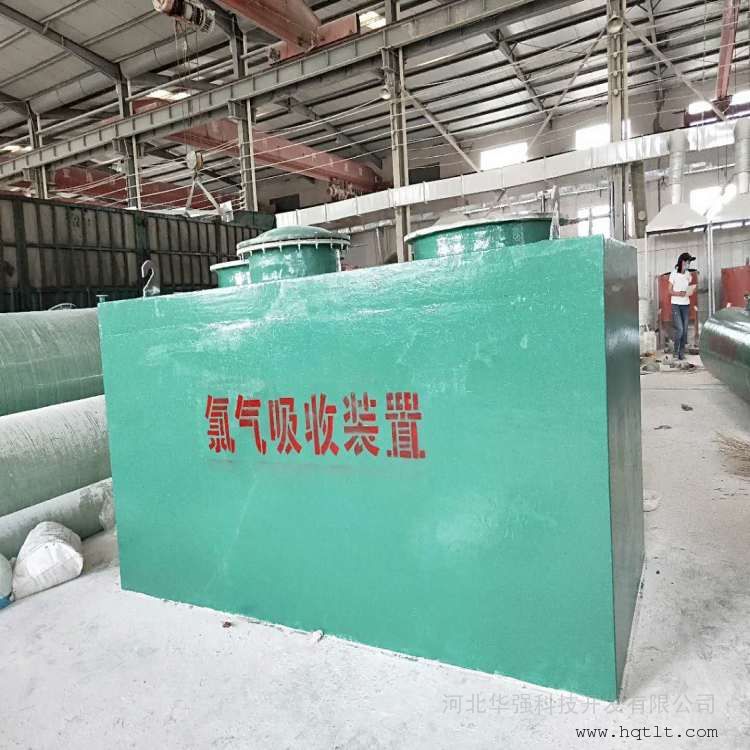

玻璃钢烟囱及烟囱塔架制作工艺技术

制造工艺简述

4.1 制造工艺简述

玻璃钢烟囱采用微机控制定长连续纤维缠绕工艺制造,管材制造在由专门工序组成的流水线上完成。工艺过程包括内表层、内层(上述两层统称为内衬层)、缠绕结构层及外防护层制作等工艺过程。

玻璃钢烟囱缠绕的具体工艺流程如下:

根据本工程的特点,玻璃钢烟囱的安装采用“抱杆自升式”安装方式,这种安装方式对现场的要求不高,而且操作方便,适合直径比较大、单节重量不大的玻璃钢烟囱的安装,安装流程图如下:

4.2工艺过程及工序控制

为了对生产过程实施有效控制,在缠绕玻璃钢设备的生产过程中明确了工序控制点,规定了控制内容。

4.2.1 设备的层次结构特点

合理的铺层结构是玻璃钢强度性能、耐腐蚀性能的良好保证。同时采用整体成型的方法,这样设备将具有更完美的耐腐蚀能力和强度承载能力。对于此工程的设备我们采用内衬层(内表层、防渗层)+结构层+外保护层的铺层结构形式,

内表层:由加入碳化硅粉的内衬树脂(加入质量比树脂:碳化硅=3:1)和有机纤维聚酯毡组成,树脂含量92%以上,气密性好,非常光滑。该层主要提供制品防腐、防渗漏等功能。其厚度约为0.5mm。

次内层:由加入碳化硅粉的内衬树脂(加入质量比树脂:碳化硅=3:1)和无碱玻璃纤维短切毡或针织毡组成。树脂含量大于70%。该层的主要作用是保护内表层,提高内衬的抗内压失效能力,阻止裂纹扩散。次内层和内表层统称为内衬层,总厚度≥3.5mm。

结构层:由无碱无捻缠绕粗纱浸润结构层树脂后采用螺旋和环向相结合的方法缠绕成型。该层树脂含量通常在30~40%左右。作用是承受压应力、拉应力和各种外载荷,壁厚根据设备受力情况通过合理、科学的优化计算确定。纤维缠绕成型的制品具有强度和刚度高、力学性能好等特点,并且可以根据设备不同的使用环境和压力调整缠绕角度,可设计性好,产品质量高而稳定。

外保护层:由于该层该裸露在大气中,易受光氧及气候老化,设备外层其树脂和结构树脂一致,在树脂中添加阻燃剂和UV-9型紫外线吸收剂以防止光氧老化。氧指数不低于31%,厚度不低于0.5mm。

4.2.2工艺步骤简述

a、模具清理及准备工作

将新换上的模具用纱布蘸上丙酮擦去模具表面油污,清除残物,然后均匀打一层脱模蜡后,抛光处理,用滑石粉均匀擦拭模具表面,在脱模环处刷一层聚乙烯醇脱模剂,不得漏涂,晾干,成模。

b、缠绕聚酯薄膜

用胶带纸将聚酯薄膜固定在一端,让芯模均速旋转,等张力缠绕聚酯薄膜,薄膜缠近模具末端时,降低芯模转速,使芯模和模具末端口平齐,用剪刀剪断薄膜,再用胶带纸将接缝胶一圈,但胶带纸不得起皱。*终保证薄膜不得起皱,薄膜重叠宽度为20±5mm。

c、喷树脂,上表面毡

均匀喷一层内衬树脂,不得有漏喷处,然后缠绕聚酯毡,要求聚酯毡浸透树脂,不起皱,聚酯毡的搭接为聚酯毡宽度的一半,用钢卷尺测量以保证尺寸,然后缠绕玻纤网眼布并用气压辊滚压,赶尽气泡,控制单位面积的树脂用量,树脂含量为95±3%。

d、喷树脂,上短切毡(或直接喷射)

首先均匀喷一层内衬树脂,不得有漏喷处,然后缠绕短切毡,再喷一遍树脂,缠绕玻纤网眼布并用气压辊滚压,赶尽气泡,控制单位面积的树脂用量,使该层树脂含量在73±3%内。短切毡网眼布搭接20±5mm,用钢卷尺测量。

如果内衬制作采用喷射成型的工艺,在上完聚酯毡后,按照工艺单的要求调节好喷枪的喷纱密度和喷树脂量,并保证小车的运行位移与芯模转速达到合适的比例,以芯模转一周,小车运动一个喷枪的喷射幅宽的95%为宜,完成一次整体喷射后缠绕玻纤网眼布并用气压辊滚压,赶尽气泡,控制单位面积的树脂用量,使该层树脂含量在73±3%内。

e、内衬层红外予固化至凝胶,检查内衬层厚度及质量,内衬层厚度约4mm以上。

f、缠绕结构层

在合格的内衬层上,按设计铺层缠绕结构层,首先应按工艺设计中纱的根数和宽度穿纱,准备好树脂,并将计量泵上的固化剂调节杆调到要求的档次(依化验室的结构树脂此温度下的指导配方而定),按设计方案向计算机输入缠绕铺层及缠绕角进行缠绕,整个缠绕过程要求浸胶均匀,纱片不间纱、不重叠、不滑纱,淋胶要均匀,不能出现浸胶不完全的现象。环向缠绕树脂含量为42%-45%,螺旋缠绕树脂含量为33%-35%。缠绕结构层厚度为设计壁厚mm。

g、外保护层制作

按设计方案,淋树脂,滚压,挤出树脂中的气泡,外保护层厚度:≥0.5mm。

h、固化

采用常温固化,待固化至一定程度,脱模修整。

4.2.3工艺控制内容和方法

缠绕玻璃钢烟囱生产工艺过程中设立以下工艺过程控制点,并规定控制内容和方法。见表4-1

表4-1 工艺过程控制点

|

序号 |

控制点名称 |

|

1 |

配料控制点 |

|

2 |

内衬制作控制点 |

|

3 |

结构层制作控制点 |

|

4 |

切割修整及后固化控制点 |

(1)配料控制点

|

序号 |

技术要求名称 |

控制内容 |

方法、工具 |

岗位 |

|

1 |

树脂牌号 |

与工艺单吻合 |

核对工艺单 |

配料工 |

|

2 |

固化剂、促进剂加入量 |

根据配方指导单 |

量杯、树脂泵计量 |

配料工 |

(2)内衬制作控制点

|

序号 |

技术要求名称 |

控制内容 |

方法、工具 |

岗位 |

|

1 |

树脂含量 |

与工艺单吻合 |

及时称量调整 |

配料工 |

|

2 |

表面毡搭接宽度 |

按工艺单 |

目测 |

操作班长 |

|

3 |

表面毡贴覆性 |

不起皱 |

控制张力 |

操作班长 |

|

4 |

厚度均匀性 |

短切毡铺覆均匀 |

调整小车节距 |

小车操作工 |

|

5 |

碾驱气泡 |

树脂浸润纤维,赶净φ1mm以上气泡 |

网眼布勒并滚压 |

小车操作工 |

(3) 结构层制作控制点

|

序号 |

技术要求名称 |

控制内容 |

方法、工具 |

岗位 |

|

1 |

排纱线形 |

无间纱、叠纱、断纱 |

目测 |

操作班长 |

|

2 |

树脂含量 |

与工艺单吻合 |

及时称量调整 |

配料工 |

|

3 |

表面平整度 |

无>1mm的隆起 |

目测、清除 |

小车操作工 |

|

4 |

管壁厚度 |

按设计图纸 |

MIKROTEST测厚仪 |

小车班长 |

(4) 切割修整及后固化控制点

|

序号 |

技术要求名称 |

控制内容 |

方法、工具 |

岗位 |

|

1 |

外观缺陷检查 |

无分层、划伤等缺陷 |

目测检查 |

工艺员 |

|

2 |

端面垂直切割 |

不平度≤3mm |

测量,调整托架、刀头 |

修整班长 |

|

3 |

切割长度 |

12m±20mm |

钢卷尺 |

修整工 |

|

4 |

修整尺寸 |

±0.5mm |

游标卡尺 |

修整工 |

|

5 |

后固化 |

80℃、3hr |

高温固化炉 |

操作工 |

玻璃钢烟囱的设计主要从三个方面来考虑:

1)耐腐蚀性:根据系统运行的特点,由于尾气经过吸收塔进入烟囱,经处理的烟气中水蒸气含量较高,在由烟囱向外排出时,达到一定高度后,就会出现露点,而形成具有一定腐蚀性的液滴附着在烟囱的内壁,对烟囱造成了露点腐蚀,因此在树脂选择方面要考虑湿态下能够耐酸性腐蚀和附着腐蚀。

2)强度及刚度性能

a)玻璃钢烟囱的生产制作均采用缠绕成型工艺,连接用法兰采用手糊工艺,增强材料选用无碱无捻缠绕粗纱和无碱玻璃纤维平纹布,壁厚均达到相关的强度要求和标准要求。

b)考虑到烟囱的高度很高,风载对其影响很大,因此玻璃钢烟囱本身要具有较强的轴向压缩强度和轴向弯曲强度,设计上要充分考虑各段烟囱的连接强度和密封性能,并且要对烟囱的结构强度上增强,在烟囱的外部增加钢结构塔架提供更合理、更有效的强度支持。

3)钢结构塔架

对于玻璃钢烟囱的外部支撑塔架,经过合理的计算和设计,塔架的主材选用Q345角钢或圆管,辅材选用Q235角钢,采用螺栓连接组装。

4.3保护塔架焊接技术要求

焊缝连接的结构,应按设计图纸中注明所要求的焊缝质量级别焊接,其技术要求和检验质量标准,应符合GB50205《钢结构工程施工质量验收规范》 “焊接”部分的有关规定。同时,应满足以下要求:

对Q345构件宜选用E50系列焊条,对Q235构件宜选用E43系列焊条;

影响镀锌质量的焊缝缺陷应进行修磨或补焊,且补焊的焊缝应与原焊缝间保持圆滑过渡;焊缝外观应达到:外形均匀、成型较好,焊道与焊道、焊道与基本金属间过渡较平滑,焊渣和飞溅物基本清除干净。

4.4.1焊接连接组装技术要求

卖方焊接连接组装时除应满足下述技术条件外,对钢材应具备焊接工艺评定资料等工艺文件。

(1)组装前,连接表面及沿焊缝每边30mm~50mm铁锈、毛刺和油污等必须清除干净;

(2)定位点焊用的焊条的型号应与正式焊接要求相同,定位点焊缝高度不宜超过设计焊缝高度的2/3,应由经培训合格的焊工持证上岗施焊。

(3)焊接连接组装的允许偏差,按下表4-2规定。

表4-2焊接连接组装的允许偏差

|

项 目 |

允许偏差 |

示 意 图 |

|

重心Z0 |

主 材 |

±2.0 |

|

|

腹 材 |

±1.5 |

|

端 距 Ld |

|

±3.0 |

|

无孔节点板位移e |

|

±3.0 |

|

跨焊缝的相邻两孔间距L |

|

±1.0 |

|

|

搭接构件孔中心相对偏差K |

|

≤1.0 |

|

|

搭接间隙m |

b≤50 |

≤1.0 |

|

|

b>50 |

2.0 |

|

T接板倾斜f |

有孔 |

±2.0 |

|

|

无孔 |

±5.0 |

|

T接板位移δ |

有孔 |

±1.0 |

|

无孔 |

±5.0 |

4.4.2成品矫正技术要求

矫正后的部件外观不应有明显的凸凹面和损伤,表面划痕深度不宜超过钢材厚度的允许偏差值。

零部件冷矫正的曲率半径r≥90b;弯曲矢高f≤L/720b(b为角钢边宽,L为弯曲弦长)。

成品矫正允许偏差,按下表4-3规定。

表4-3成品矫正允许偏差

|

项 目 |

允许偏差 |

示 意 图 |

|

角钢顶端直角正弦值f |

接

头

处 |

外置材 |

+(1.5b/100)

0 |

|

|

内置材 |

0

-(1.5b/100) |

|

其它 |

|

±(2b/100) |

|

型钢及钢板平面内的挠曲f |

b≤80 |

|

±(1.3L/1000) |

|

|

b≥90 |

|

±(1.3L/1660) |

|

焊接构件平面内挠曲f |

接点间

挠 曲 |

主 材 |

±(1.3L/1000) |

|

|

暖 材 |

±(1.5L/1000) |

|

整个平面挠曲 |

±(L/1000) |

|

4.4.3热浸镀锌要求

热浸镀锌应符合GB2694热浸镀锌件的质量要求。热浸镀锌要求按表4-4规定

镀锌层平均附着量即厚度和面密度,通常以金属涂镀层测厚仪直接测量锌层厚度。发生争议时,以脱层试验方法测试面密度作为仲裁,考虑海边盐污,热浸镀锌厚度应>100微米。

镀锌层要求钝化处理。

表4-4热浸镀锌要求

|

项 目 |

技 术 要 求 |

|

外观一镀锌表面状态 |

镀锌层表面应具有实用光滑、连续完整的镀层,不得有结瘤和过分沉积等使用上有害的缺陷。 |

|

镀锌层平均附着量 |

厚 度

(μm) |

镀件厚度

(mm) |

<5 |

65 |

|

≥5 |

86 |

面密度

(g/m2) |

<5 |

460 |

|

≥5 |

610 |

|

均匀性 |

镀锌层应均匀,作硫酸铜试验,耐浸蚀次数应不低于4次。 |

|

附着性 |

镀锌层应与基本金属结合牢固,经落锤试验镀锌层不凸起、不剥离。 |

4.4.4试拼与试装检查技术要求

(1)零件、部件加工后,应按施工图进行试拼与试装检查。试拼检查是将束件各层所有的零件合并一起,检查孔位置的正确性;试装检查是将一定单元(整塔或其分段)的零件、部件组装一起,检查其控制尺寸和安装适宜性。试拼与试装检查应满足下列技术要求:

(2)钢支架的试装可采用黑件,宜以卧式方式进行,塔身应组装4个面。整塔试组装时应有买方的代表及有关单位人员参加,组装时各零部件均应按施工图要求进行就位。安装不适宜时应查明原因,不得强行组装。

(3)试拼、试装中,当检查束件上孔的位置正确性时,应用量规进行。采用比螺栓公称直径大0.3 mm或0.4mm(前者适用于镀后检查,后者适用于镀前检查)的量规检查时,束件上所有的孔应全部通过。

(4)用于试装的零件、部件,应从具有互换性的产品中提取;用于试装的螺栓应与图纸设计要求一致,宜采用专用螺栓或从大于公称直径的螺栓中选取。试装时,所使用的螺栓数目应不少于连接杆件端部螺栓总数的30%,同一组孔螺栓数量少于3个(包括3个)时应全部安装,并应进行紧固。

(5)采用插入式基础的钢支架,其插入角钢应和塔腿联合放样、加工,并一起试组装。当插入角钢不在招标采购范围内时,插入角钢亦应和塔腿联合放样。

(6)钢支架试组装检验应包括(但不限于)以下项目:

a.塔型控制尺寸检查;

b.构件规格与设计图或经批准的设计转换图的校对;

c.构件偏差的抽查;

d.构件几何断面尺寸偏差的抽查。

(7)试装中发现的问题应做好记录并应及时处理。损坏的镀锌层应进行重新镀锌;需要修改的部位,应由卖方提出清单报买方,经设计单位修改后,卖方再按修改的图纸、文件进行加工;对修改的部位在加工后,仍需进行试组装。如卖方未按上述程序加工,其后果由卖方承担。

4.4.5塔脚板制作

塔脚板四周应平整、光滑、无毛刺和裂纹。塔脚板上的底脚螺栓孔制孔时,应先引孔,并逐次达到设计所规定的孔径。

塔脚板上的靴板倾角应保证精度,在与塔身主材、斜材连接时不得有超过2mm空隙。塔脚板经矫正后应平整,不得有凹凸出现,以致影响与基础的连接。

根据每个工程的不同要求,玻璃钢烟囱和配件所用主要原材料列于表6-1。

表6-1 原材料品种及规格

|

序号 |

名称 |

规格及牌号 |

功能 |

备注 |

|

1 |

聚酯毡 |

30g/m2 |

内表面层 |

|

|

2 |

针织毡 |

450 g/m2 |

防渗层 |

|

|

3 |

短切毡 |

450 g/m2 |

配件防渗层、烟囱防渗层 |

|

|

4 |

网眼布 |

65 g/m2 |

内衬层 |

|

|

5 |

平纹布 |

360 g/m2 |

配件结构层 |

|

|

6 |

直接无碱玻璃纤维无捻粗纱 |

2400TEX |

结构层 |

|

|

7 |

邻苯树脂 |

|

结构层 |

|

|

8 |

乙烯基型树脂 |

|

内衬层 |

|

|

9 |

过氧化甲乙酮 |

活性氧为10% |

固化剂 |

|

|

10 |

环烷酸钴 |

钴含量0.4%-0.5% |

促进剂 |

|

|

11 |

钢材 |

Q345、Q235 |

钢支架主材、钢支架辅材 |

|

玻璃钢烟囱及烟囱塔架制作工艺技术

玻璃钢烟囱及烟囱塔架制作工艺技术

各种原材料的主要技术指标分述如下:

6.1.1树脂要求

缠绕及手糊成型产品所用树脂的条件应满足下列要求:

a、具有良好的工艺性;

b、满足对介质的耐腐蚀要求;

c、有良好的运输贮存稳定性;

d、购买时,距生产日期不应超过2个月。

6.1.2内衬树脂

根据使用介质及树脂厂商的建议,选用合适的树脂作为内衬树脂制造本工程的玻璃钢烟囱及配件.该树脂必须为乙烯基型不饱和聚酯树脂,使烟囱能在较高温度下对酸、碱、盐具有优异的耐腐蚀性,并具有很好的热稳定性。

以下为这类树脂的性能

表6-2:乙烯基型树脂性能

|

检测项目 |

检验方法 |

控制指标 |

液体

外观

酸值

粘度

凝胶时间

单体含量

80℃热稳定性 |

目 测

ASTM D 1639

ASTM D 2393

ASTM D 2471

DIN 16945

|

淡黄色透明液体

5-8mgKOH/g

430-490mPa.s

15-30min

41±3%

24hr无异常 |

浇铸体

热变形温度

巴柯尔硬度 |

ASTM D 3418

ASTM D 2583 |

≥120℃

≥42巴氏 |

6.1.3结构树脂

结构树脂通常选用邻苯型不和聚酯树脂,该树脂强度高,韧性好,稳定性好,并且机械性能优异,对纤维具有优良的渗透和粘结能力,力学性能好,工艺性能好。该树脂指标如下,见表6-3:

表6-3 邻苯型树脂性能

|

检测项目 |

检验方法 |

控制指标 |

液体

外观

酸值

粘度

凝胶时间

固体含量

80℃热稳定性 |

目 测

ASTM D 1639

ASTM D 2393

ASTM D 2471

DIN 16945 |

黄色透明液体

19-27mgKOH/g

300-450mPa.s

12-20min

45±3%

24hr无异常 |

浇铸体

热变形温度

巴柯尔硬度 |

ASTM D 3418

ASTM D 2583 |

≥70℃

≥35巴氏 |

6.2 增强材料

6.2.1增强材料要求

缠绕及手糊成型用玻璃纤维及其织物,应满足下列要求:

a、满足缠绕、手糊玻璃钢制品的性能要求;

b、对树脂有较好的浸润性;

c、具有良好的工艺性能;

d、有良好的运输贮存稳定性;

e、购买时,距生产日期不应超过6个月

6.2.2无碱无捻缠绕纱

增强材料为无碱无捻缠绕粗纱。以下为这类材料的性能。

表6-4 无碱无捻粗纱性能

|

项 目 |

指 标 |

单 位 |

试验方法 |

|

线密度 |

2400±5% |

Tex |

GB 7690.1-88 |

|

含水率 |

≤0.1 |

% |

GB 11966-88 |

|

含油率 |

0.4 -0.8 |

% |

GB 9914-88 |

6.2.3聚酯毡

聚酯毡作为内表层增强材料,使玻璃钢具有较高的含胶量,技术指标为:

单重 30 g/m2 GB7689.3

含水率 ≤0.5 % GB11966

烧蚀附着率 (6-12)% GB9914

6.2.4针织毡

作为玻璃钢烟囱内衬层的增强材料,使玻璃钢具有较高的含胶量,起防腐防渗作用。物理指标为:

单重 2400TEX GB7689.3

含水率 ≤0.5% GB11966

烧蚀附着率 ≤5% GB9914

6.2.5 短切毡

作为附件内衬层的增强材料,使玻璃钢具有较高的含胶量,起防腐防渗作用。物理指标为:

单重 450g/m2 GB7689.3

含水率 ≤0.5% GB11966

烧蚀附着率 ≤5% GB9914

6.2.6网眼布

作为烟囱内衬层增强材料的压紧材料,赶压气泡,提高制品密实度。物理指标为:

单重 65g/m2 GB7689.3

含水率 ≤0.3% GB11966

烧蚀附着率 (1.0-2.0)% GB9914

6.2.7直接无碱玻璃纤维无捻粗纱

为结构层增强材料,对玻璃钢烟囱的强度和刚度起主要作用。物理指标为:

线密度 2400Tex GB7690.1

含水率 ≤0.1% GB11966

烧蚀附着率 (0.4-0.8)% GB9914

6.2.8玻纤布

作为管件的增强材料,为玻璃钢配件提供工程所要求的强度和刚度。物理指标为:

单重 360g/m2 GB7689.3

含水率 ≤0.4% GB11966

烧蚀附着率 ≤1% GB9914

控制指标为:

活性氧含量 ≥10%

凝胶时间 12-30min

控制指标为:

钴含量 0.4%-0.5%

钢支架主要零、部件为热轧等边角钢、热轧钢板,连接采用螺栓。

(1)钢支架材质:除注明为Q345等钢号外,其余未注明钢号者均为Q235钢(钢支架杆件的材质以设计文件或本工程施工图为准)。

(2)螺栓规格与级别:螺栓均采用普通粗制螺栓,规格一般为M16、M20、M24,螺栓等级一般采用4.8级、6.8级、8.8级(螺栓规格和强度级别以设计文件或本工程施工图为准),均为热镀锌后的强度级。要求在螺头打上4.8、6.8或8.8字样,以标示螺栓级别。

螺栓与防卸螺栓

1)螺栓

本工程所有钢支架除双帽螺栓、防卸螺栓外,其它螺栓均带一防松扣紧螺母。当采用双螺帽螺栓连接时,应确保装好螺帽后螺杆平扣或出扣。

2)防卸螺栓

从钢支架脚基础顶面以上8m高度水平范围内(长短腿钢支架以*短腿的塔脚计算)的所有连接螺栓(包括横隔面),均使用防卸螺栓,若在8m处遇有节点板或接头时,其上所有螺栓均使用防卸螺栓。对防卸螺栓要求如下:

a.防卸螺栓与原螺栓同级别、同规格;

b.防卸螺栓不得破坏连接件的镀锌层;

c.防卸螺栓采用双帽且应能复紧,安装后露扣长度须满足规程和设计要求;

d.防卸螺栓应方便施工及检验,不宜使用专有工具;

e.防卸螺栓应同时具有防松性能;

f.防卸螺栓的无扣长应与普通螺栓一致。

(3) 构件焊接时,焊缝金属应与基本金属相匹配,焊条型号的规定:Q345(16Mn)钢与Q345(16Mn)钢相焊,采用E50焊条;Q235钢与Q235钢相焊,采用E43焊条。

构件焊接应按照焊接规程、规范和有关规定进行,焊缝高度不得小于连接构件的*小厚度,对于较厚的焊件,需按图纸及有关规定打坡口后再焊接,以便焊透,保证连接强度。

(4) 所有各种角钢、钢板、螺栓、焊条等材质均应符合有关专门规定,并有出厂合格证书。

(5)角钢基准线和螺栓准线除图中特殊注明外,一般按施工图中《钢支架加工统一要求》采用。

(6) 角钢及钢板的螺栓间距、边距除图中特殊注明外,应按表6-5采用。

(7) 各种螺栓、脚钉、垫圈规格及适用范围应按施工图中《钢支架加工统一要求》采用。

表6-5角钢及钢板之螺栓间距、边距 (单位:mm)

螺 栓

规 格 |

孔 径 |

孔 距 |

边 距 |

|

单排孔 |

内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。

河北华强科技开发有限公司 电话:0318-8227799 手机:15732850999 地址: 枣强县富强北路689号

|

扫一扫,手机浏览

扫一扫,手机浏览